Pengertian Pengecoran atau Penuangan (Casting) Teknologi Dasar Otomotif

Pengertian pengecoran atau penuangan (Casting) dalam teknologi dasar otomotif merupakan salah satu proses pembentukan bahan baku/bahan benda kerja yang relative mahal dimana pengendalian kualitas benda kerja dimulai sejak bahan masih dalam keadaan mentah. Komposisi unsur serta kadarnya dianalisis agar diperoleh suatu sifat bahan sesuai dengan kebutuhan sifat produk yang direncanakan namun dengan komposisi yang homogen serta larut dalam keadaan padat.

Proses penuangan juga merupakan seni pengolahan logam menjadi bentuk benda kerja yang paling tua dan mungkin sebelum pembentukan dengan panyayatan (chipping) dilakukan. Sebagai mana ditemukan dalam artifacts kuno menunjukkan bukti keterampilan yang luar biasa dalam pembentukan benda dari bahan logam dengan menuangkan logam yang telah dicairkan (molten metals) kedalam cetakan pasir khusus menjadi bentuk tertentu. Pengecoran atau Penuangan Teknologi Dasar Otomotif dengan menggunakan cetakan pasir juga juga disebut sebagai teknologi yang menuangkan larutan cair dari logam secara hati-hati kedalam cetakan pasir yang sudah dipersiapkan dengan hasil yang mendekati sempurna.

Dalam perkembangannya pembentukan benda kerja melalui penuangan ini tidak hanya pada lingkup seni dan konsumsi kalangan aristocrat semata, namun juga pada pengembangan teknologi penuangan itu sendiri termasuk pengembangan peralatan dan mesin-mesin perkakas moderen sebagaimana yang kita gunakan pada saat ini, sehingga metoda penuangan dengan cetakan pasir (sand casting) menjadi salah satu metoda penuangan dimana berbagai metoda penuangan tersebut antara lain meliputi :

- Sand casting (penuangan dengan cetakan pasir)

- Die casting (penuangan dengan cetakan matres)

- Centrifugal casting (penuangan dengan cetakan putar)

- Continuous casting

- Shell moulding

- Investment casting

Metode Pengecoran atau Penuangan (Casting) Teknologi Dasar Otomotif

-

Sand Casting (Penuangan dengan Cetakan Pasir)

Proses pembentukan benda kerja dengan metoda penuangan logam cair kedalam cetakan pasir (sand casting), secara sederhana cetakan pasir ini dapat diartikan sebagai rongga hasil pembentukan dengan cara mengikis berbagai bentuk benda pada bongkahan dari pasir yang kemudian rongga tersebut diisi dengan logam yang telah dicairkan melalui pemanasan (molten metals). Proses pembentukan cetakan pasir ini harus dilakukan secara hati-hati dan memperlakukannya seperti mendirikan periuk emas murni atau perak atau tembaga. Kendati sekarang telah benar-benar mampu melakukan loncatan kemampuan dalam pekerjaan pengecoran (casting) seperti pembuatan sejumlah poros luar dari mesin kapal laut Queen Mary yang sangat besar dan panjang juga rel kereta api.

Cetakan pasir untuk pembentukan benda tuangan melalui pengecoran harus dibuat dan dikerjakan sedemikian rupa dengan bagian- bagian yang lengkap sesuai dengan bentuk benda kerja sehingga diperoleh bentuk yang sempurna sesuai dengan yang kitA kehendaki. Bagian-bagian dari cetakan pasir ini antara lain meliputi:

- Pola, mal atau model (pattern), yaitu sebuah bentuk dan ukuran benda yang sama dengan bentuk asli benda yang dikehendaki, pola ini dapat dibuat dari kayu atau plastik yang nantinya akan dibentuk pada cetakan pasir dalam bentuk rongga atau yang disebut mold jika model ini dikeluarkan yang kedalamnya akan dituangkan logam cair.

- Inti (core), inti ini merupakan bagian khusus untuk yang berfungsi sebagai bingkai untuk melindungi struktur model yang akan dibentuk, dengan demikian keadaan ketebalan dinding, lubang dan bentuk-bentuk khusus dari benda tuangan (casting) tidak akan terjadi perubahan.

- Cope, yaitu setangah bagian dari bagian atas dari cetakan pasir.

- Drag, yakni setengah bagian bawah dari cetakan pasir tersebut.

- Gate ialah lubang terbuka dimana dituangkannya logam cair kedalam cetakan diatara core dan drag

- Riser ialah lubang pengeluaran yang disediakan untuk mengalirnya sisa lelehan logam cair dari dalam cetakan serta sedikit reserve larutan logam cair

Komponen-komponen utama untuk pembuatan cetakan tersebut diatas merupakan komponen utama yang digunakan dalam pembuatan cetakan untuk pengecoran logam. Kelengkapan lainnya adalah Chaplet, yakni kelengkapan pendukung Cores, walaupun pemakaian pendukung cores ini dianggap kurang praktis, dan beberapa peralatan yang lain tidak ada dalam perdagangan.

Bahan Cetakan dan Bahan Teras

-

- Pasir Cetakan

Cetakan dan teras merupakan bagian yang akan bekerja menerima panas dan tekanan dari logam cair yang dituang sebagai bahan produk,oleh karena itu pasir sebagai bahan cetakan harus dipilih sesuai dengankualifikasi kebutuhan bahan yang akan dicetak baik sifat penuangannyamaupun ukuran benda yang akan dibentuk dalam penuangan ini dimanasemakin besar benda tuangan maka tekanan yang disebut tekanan metallostatic akan semakin besar dimana cetakan maupun teras harusmemiliki kestabilan mekanis yang terandalkan. Beberapa jenis bahan cetakan dan teras yang sering digunakan antara lain :

-

- Pasir tanah liat

- Pasir kering

- Pasir basah

- Pasir minyak

- Pasir dammar buatan (resinoid)

- Pasir kaca air

- Pasir semen

-

Die Casting Pengecoran atau Penuangan Teknologi Dasar Otomotif

Sebagaimana telah bahas pada uraian terdahulu tentang proses pengecoran dengan cetakan Logam, bahwa cetakan logam ini dirancang tidak saja pada bentuk benda kerja yang dikehendaki akan tetapi karakteristik serta kualitas dari benda tuangan itu sendiri pentingmenjadi pertimbangan dimana kualitas dari benda tuangan ini juga dipengaruhi oleh proses penuangan yang dilakukannya. Proses penuangan sebagaimana dilakukan dengan sentrifugal casting memiliki tujuan tertentu yang berbeda dengan proses penuangan dengan metoda yang lain, antara lain metoda penuangan pada dies casting ini dibedakan menjadi dua selain metoda sentrifugal yang telah diuraikan diatas, antara lain :

- Pressure die casting

- Gravity die casting

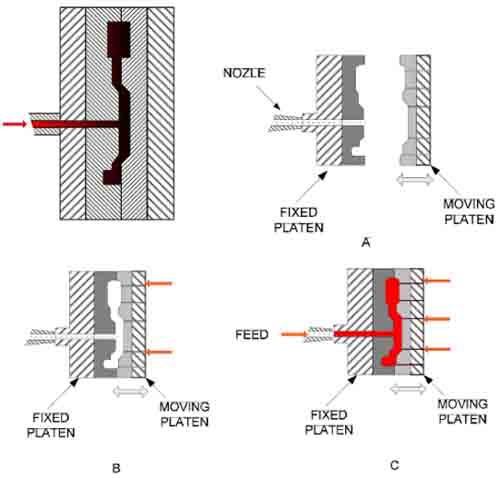

Pressure die casting merupakan salah satu proses pengecoran yang cepat, dimana proses pengecoran dilakukan pada mesin penekan yang akan menekan logam cair kedalam cetakan, mesin ini juga dilengkapi dengan bagian yang dapat membuka dan menutup cetakan untuk memudahkan dalam melepaskan hasil cetakan dari benda tuangan. Tentu saja dengan mesin yang otomatis ini akan menghasilkan benda tuangan yang memiliki tingkat akurasi tinggi, namun demikian proses ini hanya cocok digunakan pada proses pengecoran benda-benda yang berukuran kecil dimana ukuran kapasitas mesin yang biasanya terbatas serta tidak dapat dilakukan pada semua jenis bahan logam tuangan dan sangat baik digunakan dalam pengecoran bahan paduan seng (zinc base alloy). Gambar berikut illustrasi yang memperlihatkan prinsip kerja pengecoran dengan metoda pressure die casting.

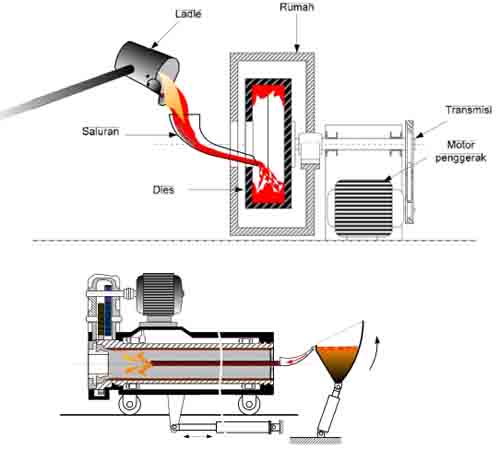

Gravity die Casting (penuangan curah) ialah proses penuangan logam cair kedalam cetakan dengan cara dicurahkan melalui saluran-saluran cetakan yang telah disediakan pada cetakan dengan menggunakan panci tuang (ladle). Proses penuangan ini dilakukan sebagaimana dijelaskan pada contoh dalam pengecoran bahan roda gigi.

-

Centrifugal Casting Pengecoran atau Penuangan Teknologi Dasar Otomotif

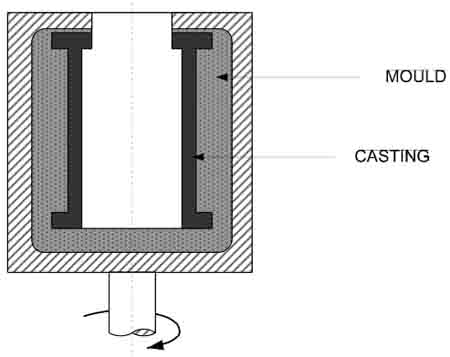

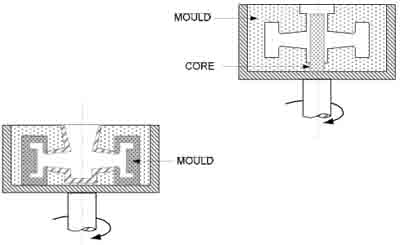

Proses penuangan (pengecoran) denga metoda sentrifugal dilakukan pada pengecoran dengan menggunakan cetakan logam (die casting), tidak semua bentuk benda tuangan dapat dilakukan dengan metoda ini, benda-benda bulat silinder dan simetris sesuai dengan konstruksinya dapat di cor dengan metoda sentrifugal ini. Secara prinsip proses pengecoran dengan sentrifugal ini dapat dilihat pada gambar berikut.

Penuangan (pengecoran) dengan cara centrifugal ini ialah menggunakan putaran yang tinggi dari dies dengan demikian logam cair yang cukup berat akan terlempar keluar dari posisi penuangan yakni ke posisi bentuk dies sebagai bentuk benda kerja yang kita kehendaki.

Pada Gambar diatas diperlihatkan proses penuangan dengan system centrifugal pada posisi Horizontal, sebenarnya proses penuangan sentrifugal ini dapat dilakukan pula secara Vertikal atau semi sentrifugal, hal ini tergantung bentuk benda kerja yang akan dicor tersebut.

Jadi walaupun sebenarnya centrifugal casting memiliki keunggulan seperti hasil penuangan yang padat, permukaan tuangan yang halus serta dapat membentuk dinding tuangan pada ukuran yang tipis dan lain-lain, namun hal ini akan bergantung pula pada kemungkinan pengecoran yang paling baik yang dapat dilakukan untuk menghasilkan benda cor yang memuaskan menurut bentuk yang dikehendaki.

Pada gambar berikut diperlihatkan prinsip pengecoran dengan centrifugal secara Vertical dan semi centrifugal.

-

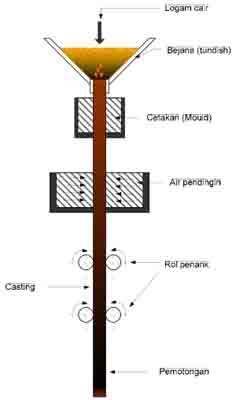

Continuous Casting

Teknik convesional yang lain penerapan proses pembentukan melalui penuangan (pengecoran) dengan cetakan ini ialah pembuatan baja batangan (Ingot), dimana pemanasan ulang pada ingot untuk menghasilkan bentuk serta ukuran yang sesuai dan dikehendaki.

Bongkahan-bongkahan (billets), dan lembaran-lembaran (slabs) dibentuk dalam keadaan panas merupakan dasar metoda pembentukan ulang pada hot working processes yang akan kita bahas lebih lanjut. Pada gambar berikut diperlihatkan prinsip-prinsip tersebut dalam penerapannya pada penuangan (pengecoran).

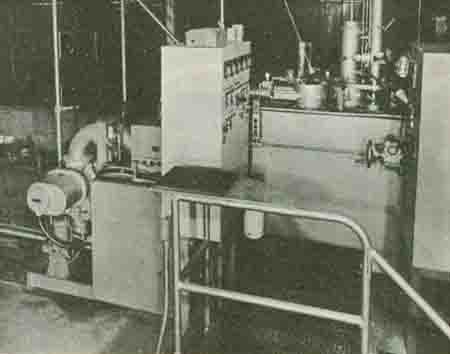

Proses penuangan berlanjut (Continouos Casting) bertujuan untuk menghasilkan benda tuangan yang panjang yang dapat dipotong ssuai dengan kebutuhan benda kerja. Mesin penuangan (Continouos Casting machine) terdiri atas bagian yang sejajar dengan saluran pada bejana dimana logam cair dituangkan dan mengalir ke dalam cetakan (Mould) dari bahan tembaga yang berbentuk pipa sepanjang ± 1m dengan dinding yang dilapisi dengan chromium bagian ini dilengkapi juga dengan air pendingin. Setelah casting melewati cetakan juga didinginkan yang selanjutnya ditarik dan diarahkan oleh roller khusus (straightening roller). Mesin ini juga memiliki sistem pengendalian gerakkan casting hingga masuk pebagian pemotongan (flying shears) yang akan memotong casting ini sepanjang yang diinginkan.

Continuous casting ini dapat diterapkan dalam pembentukan bagian yang berukuran kecil serta menghasilkan produk dengan kualitas baik dan mendekati kualitas yang dihasilkan oleh hot working processes serta dengan gerakan kerja secara otomatis.

-

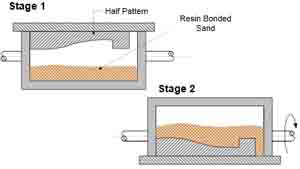

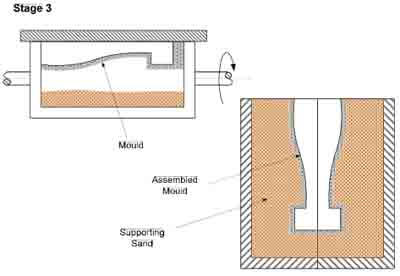

Shell Moulding Pengecoran atau Penuangan Teknologi Dasar Otomotif

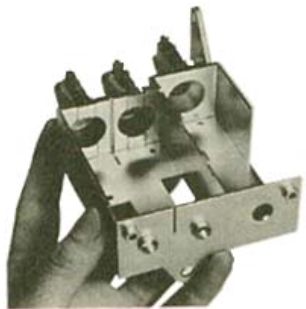

Shell Moulding merupakan salah satu bentuk cetakan pasir dimana cetakan tipis bentuk benda yang terbagi atas dua bagian dan dibuat dari pasir dengan perekat resin-bond, cetakan dihasilkan melalui pemanasan model yang diperoleh dari proses pengerasan kimiawi bahan resinoid, dengan demikian maka akan diperoleh bentuk dan ukuran yang akurat dari cetakan yang diinginkan, namun dalam pembuatannya memerlukan teknik serta biaya yang relatif mahal. Sebagai ilustrasi dapat dilihat pada gambar berikut.

-

Invesment Casting

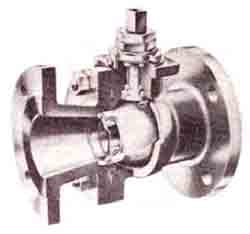

Investment casting merupakan salah satu cara/metoda pembentukan produk melalui proses pengecoran dimana berbeda dengan metoda yang telah dibahas seperti sand casting, dies casting dan lain-lain terutama dalam proses pembentukan cetakannya. Proses pembentukan cetakan dimana cetakan dibuat dari pasir cetak (sand casting)diawali dengan pembuatan model (pattern) dan untuk model yang dipakai dalam proses ini ialah dipilih dari bahan-bahan yang memiliki titik cair sangat rendah misalnya lilin (wax), inidigunakan dalam berbagai pembuatan model dengan bentuk yang sangat rumit, dalam proses ini model dibentuk dengan bahan lilin, selanjutnya dilapisi dengan bahan pelapis seperti ethil atau sodium silikat untuk menghaluskan permukaan model. Kemudian model ini ditempatkan (invested) didalam bahan cetakan seperti “resin” yang, selanjutnya investment dikeringkan melalui pemanasan, proses pengeringan dengan pemanasan dari 1000 sampai 1100C ini akan mengakibatkan lilin sebagai model (pattern) ini menjadi lumer dan mengalir melalui pori-pori bahan cetakan sehingga membentuk rongga sesuai dengan bentuk produk yang diinginkan, kemudian pemanasan dilanjutkan sampai 10000C untuk mengeraskan cetakan tersebut.

Proses pengecoran dengan Investment casting ini menghasilkan produk yang akurat karena cetakan (mould)nya sangat kaku (rigid) serta digunakan hanya untuk satu buah produk dan untuk produk berikutnya harus membentuk mould baru, namun dalam satu rangka cetak dapat terdiri dari beberapa buah pola untuk beberapa buah produk yang tersusun dengan perencanaan saluran tunggal untuk proses penuangan (mono-shelles Mold).

Proses pengecoran dengan metode Investment Casting ini dilakukan pada dapur Vacum untuk mengindari terbentuknya rongga yang diakibatkan oleh gelembung uap atau udara. Investment Casting memungkinkan untuk membentuk benda tuangan yang tidak mungkin untuk dibentuk dengan metode-metode yang lain seperti Sand Casting dan lain-lain yang menuntut kemudahan dalam melepas model (Pattern) sebagaimana terjadi dalam metoda Sand Casting atau mungkin kemudahan dalam mengeluarkan benda hasil penuangan dari dalam cetakan sebagaimana yang tejadi dalam Dies Casting.

Investment casting relatif mahal tetapi sering dilakukan hanya untuk produk-produk tertentu yang tidak mungkin dibentuk dengan berbagai metode pembentukan seperti pemesinan, dan lain-lain, hal ini karena investment casting menghasilkan produk dengan permukaan yang sangat halus yakni hingga 5 sampai 10 μ dengan penyimpangan sebesar 0,05 sampai 0,1.

Itulah beberapa metode Pengecoran atau Penuangan Teknologi Dasar Otomotif yang bisa saya sampaikan. Terimakasih telah membaca.